- 7、8月不“拋光”,全年生產(chǎn)留遺憾:工廠引入磁力拋光機(jī)的黃金窗口期到了

- 金屬高速拋光首選磁力拋光機(jī):重新定義表面處理的效率與精度

- 貴金屬工件如何實現(xiàn)低損耗拋光?磁力拋光機(jī)成高效解決方案

- 磁力拋光機(jī):去除金屬表面氧化層的創(chuàng)新解決方案

- 冠古:國內(nèi)拋光設(shè)備領(lǐng)域的領(lǐng)軍者,以創(chuàng)新與品質(zhì)鑄就輝煌

- 冠古金屬無死角拋光機(jī):開啟金屬表面處理新紀(jì)元

CNC加工刀紋的產(chǎn)生原因是什么?怎么消除?

金屬加工主要是依靠大型機(jī)械設(shè)備的精工細(xì)作,以達(dá)到需要的精度。CNC加工就屬于精密機(jī)械加工的主要方式之一,但畢竟是機(jī)械操作,會在操作過程中出現(xiàn)偏差、刀紋等原因,導(dǎo)致加工產(chǎn)品的棄用或浪費(fèi),那CNC加工刀紋產(chǎn)生的原因有什么呢?我們又可以采取什么方式消除呢?為此,小編總結(jié)本文。

一、機(jī)床本身

主軸繞度和同軸度誤差、軸承之間的同軸度誤差;各機(jī)床部件導(dǎo)軌的不均勻磨損和安裝質(zhì)量以及傳動鏈各組成環(huán)節(jié)使用過程磨損引起的誤差。這些誤差將直接影響工件的精確度。

二、刀具

刀具的不同種類,刀具的制造過程中產(chǎn)生的磨損,在切削過程中造成的。

三、夾具

刀具和機(jī)床之間造成的位置偏差也會因此造成切削的偏差。

四、定位基準(zhǔn)

需要使用的工件不同的幾何要素是加工時的定位基準(zhǔn),若選用的定位基準(zhǔn)與設(shè)計確定的表面尺寸、位置產(chǎn)生的偏差;

五、機(jī)床部件剛度

機(jī)床部件剛度如今尚未找到合適的計算方式,還是通過實驗操作測定機(jī)床部件剛度,接觸面變形、摩擦力、低剛度零件、間隙等影響因素造成機(jī)床部件剛度較低的話,力度不足也會導(dǎo)致工件出現(xiàn)劃痕。

六、受熱影響

在精密加工和大件加工切割中,工件、刀具、機(jī)床之間的摩擦發(fā)熱導(dǎo)致變形,也會影響工件的加工情況。

七、內(nèi)應(yīng)力

零件內(nèi)部產(chǎn)生的內(nèi)部應(yīng)力,會使工件金屬處于高能為不穩(wěn)定狀態(tài),從而向低能位轉(zhuǎn)化,從而使工件失去原有的精確度。

CNC加工產(chǎn)生刀紋的原因包括:機(jī)床本身之間的摩擦磨損、受熱;刀具的磨損;機(jī)械各部位之間的尺寸、位置產(chǎn)生的偏差,但這受限于機(jī)械本身,可以通過調(diào)整、檢查,日常維護(hù)可以有效改善,但畢竟在操作實踐當(dāng)中,產(chǎn)生刀紋的問題也是難以避免的。

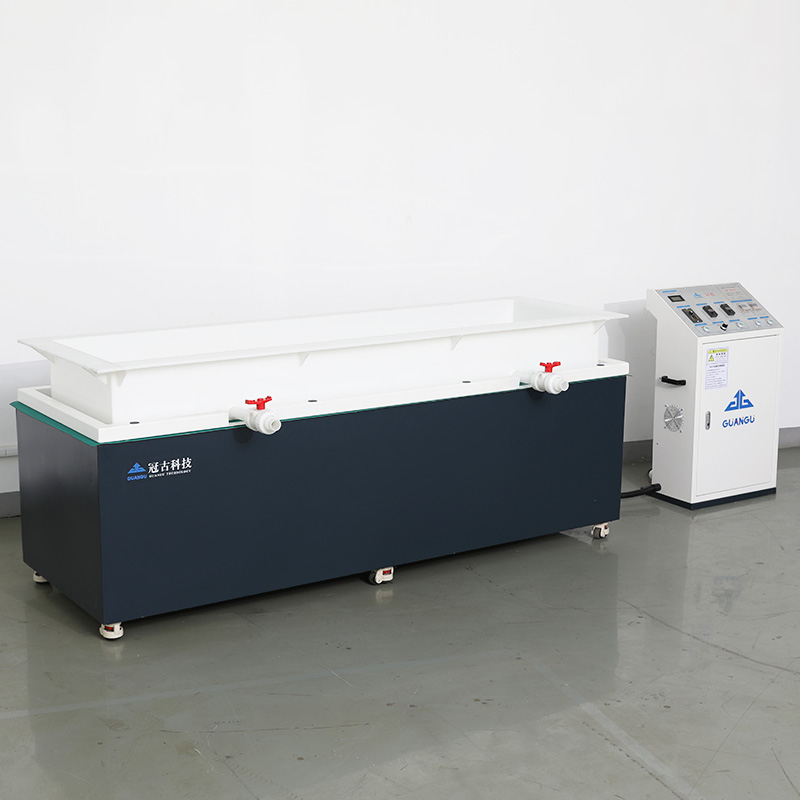

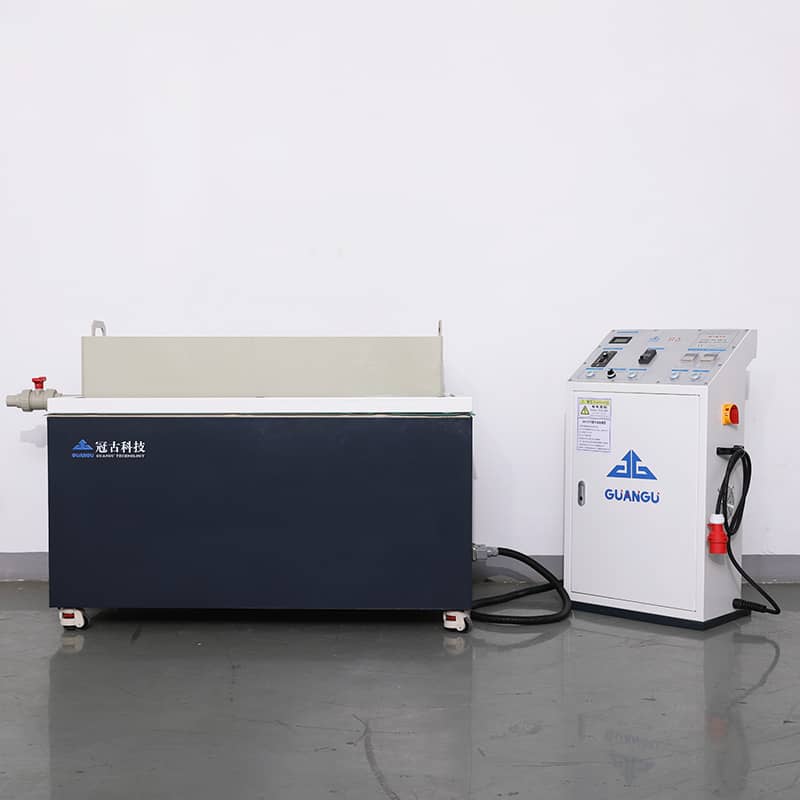

CNC加工刀紋怎么消除?若是精密小零件或機(jī)器安裝部位零件,表面淺顯的刀紋,一臺磁力拋光機(jī)(也叫磁力研磨機(jī))設(shè)備研磨15分鐘便可以達(dá)到拋光效果。目前,磁力拋光機(jī)包括單機(jī)小型磁力拋光機(jī)、平移式拋光機(jī)。

-

2022-12-01種植體表面處理新型技術(shù)是什么?

-

2022-10-14不銹鋼沖壓件去毛刺

蘇公網(wǎng)安備32050602013511號

蘇公網(wǎng)安備32050602013511號