- 金屬高速拋光首選磁力拋光機(jī):重新定義表面處理的效率與精度

- 貴金屬工件如何實(shí)現(xiàn)低損耗拋光?磁力拋光機(jī)成高效解決方案

- 磁力拋光機(jī):去除金屬表面氧化層的創(chuàng)新解決方案

- 冠古:國(guó)內(nèi)拋光設(shè)備領(lǐng)域的領(lǐng)軍者,以創(chuàng)新與品質(zhì)鑄就輝煌

- 冠古金屬無(wú)死角拋光機(jī):開啟金屬表面處理新紀(jì)元

- 大型金屬拋光機(jī)的創(chuàng)新突破:磁力拋光

金屬高速拋光首選磁力拋光機(jī):重新定義表面處理的效率與精度

在金屬加工領(lǐng)域,表面拋光是一道“畫龍點(diǎn)睛”的工序——從汽車輪轂的光澤度到手機(jī)外殼的細(xì)膩觸感,從精密模具的表面粗糙度到航空零部件的耐腐蝕性,金屬拋光質(zhì)量直接影響產(chǎn)品的功能、外觀與壽命。然而,傳統(tǒng)拋光工藝(如手工打磨、振動(dòng)拋光、滾桶拋光)常面臨效率低、一致性差、人工依賴度高等痛點(diǎn),難以滿足現(xiàn)代工業(yè)對(duì)“高速、高精、批量”的需求。

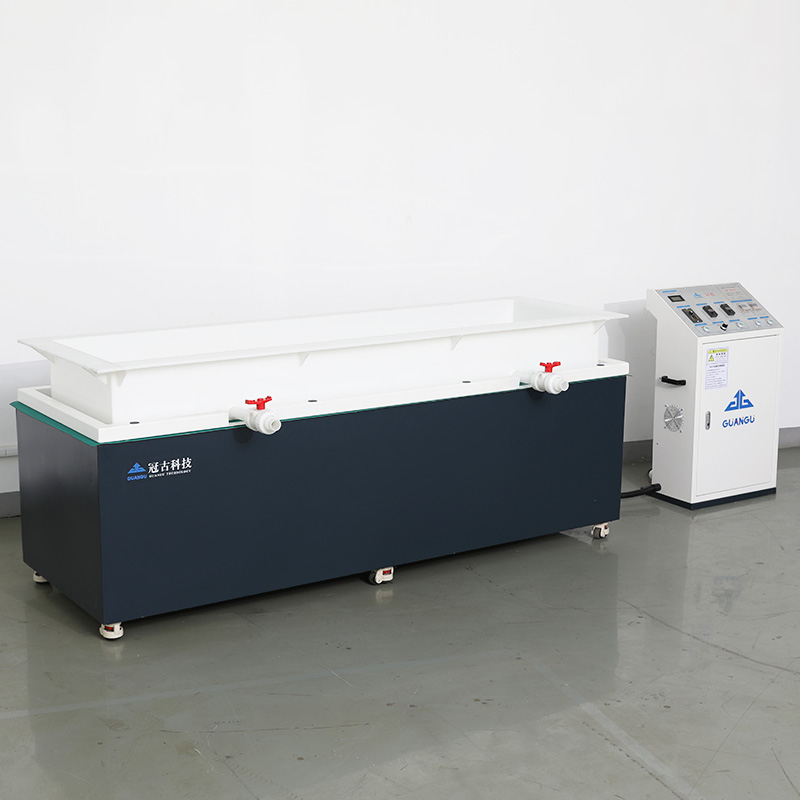

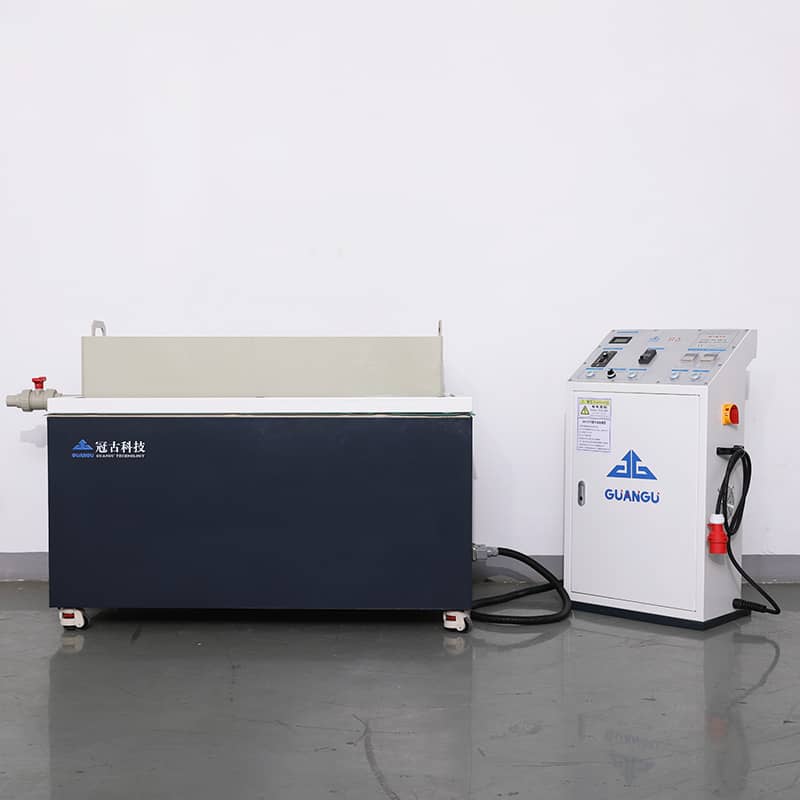

在此背景下,磁力拋光機(jī)憑借“高速、均勻、智能”的核心優(yōu)勢(shì),迅速成為金屬高速拋光場(chǎng)景的“首選設(shè)備”,為精密制造企業(yè)打開了效率與質(zhì)量的雙重升級(jí)通道。

一、傳統(tǒng)拋光的困局:效率與質(zhì)量的矛盾

金屬拋光的本質(zhì)是通過(guò)磨料與工件表面的摩擦,去除微觀凸起、修正微觀形貌,最終達(dá)到光滑或特定粗糙度的效果。但傳統(tǒng)工藝的局限性,始終制約著行業(yè)的發(fā)展:

- 效率瓶頸:振動(dòng)拋光需數(shù)小時(shí)甚至數(shù)十小時(shí)才能完成一批次工件,且拋光均勻性依賴磨料分布,易出現(xiàn)“過(guò)拋”或“漏拋”;手工拋光則完全依賴工人經(jīng)驗(yàn),單件耗時(shí)長(zhǎng)達(dá)幾分鐘至十幾分鐘,無(wú)法應(yīng)對(duì)大規(guī)模生產(chǎn)需求。

- 質(zhì)量不穩(wěn)定:傳統(tǒng)設(shè)備對(duì)復(fù)雜結(jié)構(gòu)(如深槽、窄縫、異形面)的拋光能力有限,磨料難以到達(dá)死角,導(dǎo)致局部殘留毛刺或粗糙;人工操作更易因力度不均、角度偏差,造成同一批次工件表面質(zhì)量參差不齊。

- 成本高企:人工拋光需大量熟練技工,人力成本隨用工荒逐年攀升;傳統(tǒng)設(shè)備能耗高(如離心拋光機(jī)需高速旋轉(zhuǎn)),且磨料損耗快(部分工藝需頻繁更換),綜合成本居高不下。

二、磁力拋光機(jī)憑何成為“高速拋光首選”?

磁力拋光機(jī)的出現(xiàn),徹底打破了傳統(tǒng)拋光的技術(shù)邊界。其核心原理是利用永磁磁場(chǎng)驅(qū)動(dòng)磨料形成高速渦流,通過(guò)磁場(chǎng)對(duì)磨料的精準(zhǔn)控制,實(shí)現(xiàn)對(duì)工件表面的“柔性切削”。這種“無(wú)接觸式”拋光方式,讓金屬高速拋光變得更高效、更均勻、更智能。

1. 高速高效:效率提升5-20倍,批量生產(chǎn)無(wú)憂

磁力拋光機(jī)的“高速”體現(xiàn)在兩個(gè)維度:

- 拋光速度:通過(guò)磁場(chǎng)加速磨料(如陶瓷磨料、樹脂磨料),使其以每秒數(shù)十米的速度沖擊工件表面,單次拋光即可去除0.01-0.1mm的毛刺或凸點(diǎn),效率是傳統(tǒng)振動(dòng)拋光的5-10倍,是手工拋光的數(shù)十倍。

- 換型效率:設(shè)備采用模塊化設(shè)計(jì),只需調(diào)整磁場(chǎng)參數(shù)(如磁感應(yīng)強(qiáng)度、磨料濃度)和工藝時(shí)間,即可在5-10分鐘內(nèi)切換不同工件(如從手機(jī)中框切換至汽車精密齒輪),大幅縮短產(chǎn)線換型時(shí)間。

以某汽車零部件廠為例,原用振動(dòng)拋光機(jī)處理發(fā)動(dòng)機(jī)連桿(材質(zhì)為鋁合金),單批次(500件)需8小時(shí);改用磁力拋光機(jī)后,僅需1.5小時(shí),且一次合格率從85%提升至98%,年節(jié)約人工與能耗成本超百萬(wàn)元。

2. 均勻可控:復(fù)雜結(jié)構(gòu)也能“無(wú)死角”拋光

針對(duì)傳統(tǒng)拋光難以處理的復(fù)雜工件(如帶深孔、窄槽、螺紋的精密模具,或表面起伏較大的3C產(chǎn)品外殼),磁力拋光機(jī)通過(guò)多向磁場(chǎng)設(shè)計(jì)與磨料動(dòng)態(tài)循環(huán)技術(shù),實(shí)現(xiàn)了“無(wú)盲區(qū)”拋光:

- 磁場(chǎng)可沿X/Y/Z三軸方向調(diào)節(jié),磨料在工件表面形成螺旋式、交叉式的運(yùn)動(dòng)軌跡,確保凹凸面、棱邊、死角均能被磨料均勻覆蓋;

- 磨料在磁場(chǎng)中持續(xù)循環(huán),避免局部堆積或過(guò)度消耗,配合自動(dòng)補(bǔ)料系統(tǒng),可長(zhǎng)時(shí)間保持拋光一致性。

某3C精密結(jié)構(gòu)件廠商反饋,使用磁力拋光機(jī)處理鋁合金手機(jī)中框(含0.3mm深的攝像頭槽),表面粗糙度(Ra值)從1.6μm降至0.2μm,且槽內(nèi)無(wú)殘留毛刺,直接省去了后續(xù)人工修磨工序。

3. 智能環(huán)保:降本增效的“可持續(xù)之選”

在智能制造與綠色制造的雙重趨勢(shì)下,磁力拋光機(jī)的“智能化”與“環(huán)保性”進(jìn)一步強(qiáng)化了其競(jìng)爭(zhēng)力:

- 智能化控制:配備PLC觸控屏或工業(yè)電腦,可預(yù)設(shè)拋光參數(shù)(如磁場(chǎng)強(qiáng)度、轉(zhuǎn)速、時(shí)間),支持掃碼調(diào)用工藝配方,減少人為操作誤差;部分高端機(jī)型還搭載AI視覺(jué)檢測(cè)系統(tǒng),實(shí)時(shí)監(jiān)控拋光效果并自動(dòng)調(diào)整參數(shù),實(shí)現(xiàn)“閉環(huán)控制”。

- 環(huán)保節(jié)能:磨料可重復(fù)使用(損耗率低于5%),無(wú)需頻繁更換;設(shè)備運(yùn)行噪音低于70分貝(傳統(tǒng)振動(dòng)拋光機(jī)可達(dá)90分貝以上),且無(wú)粉塵飛濺(配合密封艙+除塵系統(tǒng)),符合ISO 14001環(huán)境管理體系要求。

三、從“可選”到“首選”:磁力拋光機(jī)的應(yīng)用場(chǎng)景擴(kuò)展

目前,磁力拋光機(jī)已廣泛應(yīng)用于汽車零部件(輪轂、連桿、精密齒輪)、3C電子(手機(jī)/平板外殼、連接器)、醫(yī)療器械(手術(shù)器械、植入器械)、五金衛(wèi)浴(水龍頭、閥芯)等領(lǐng)域,并持續(xù)向更精密、更復(fù)雜的場(chǎng)景滲透:

- 超精密拋光:搭配納米級(jí)磨料(如氧化鈰、金剛石微粉),可實(shí)現(xiàn)Ra0.02μm以下的鏡面效果,滿足光學(xué)元件、半導(dǎo)體封裝模具等高端需求;

- 批量定制化:針對(duì)小批量、多品種的柔性生產(chǎn)需求,設(shè)備支持快速換模與參數(shù)存儲(chǔ),助力企業(yè)應(yīng)對(duì)“按單生產(chǎn)”的市場(chǎng)趨勢(shì)。

結(jié)語(yǔ):金屬拋光新時(shí)代,磁力拋光機(jī)是“效率引擎”更是“質(zhì)量基石”

在金屬加工行業(yè)從“規(guī)模擴(kuò)張”轉(zhuǎn)向“質(zhì)量升級(jí)”的今天,高速、均勻、智能的拋光工藝已成為企業(yè)核心競(jìng)爭(zhēng)力的關(guān)鍵。磁力拋光機(jī)憑借其“高速高效、均勻可控、智能環(huán)保”的綜合優(yōu)勢(shì),不僅解決了傳統(tǒng)拋光的痛點(diǎn),更推動(dòng)了金屬表面處理技術(shù)向“精細(xì)化、自動(dòng)化、綠色化”邁進(jìn)。

對(duì)于正在尋找高速拋光解決方案的企業(yè)而言,選擇磁力拋光機(jī)不僅是設(shè)備的升級(jí),更是一次生產(chǎn)效率與產(chǎn)品質(zhì)量的“雙重革命”。未來(lái),隨著磁性材料與智能控制技術(shù)的進(jìn)步,磁力拋光機(jī)或?qū)⑦M(jìn)一步突破極限,成為金屬加工領(lǐng)域不可或缺的“拋光利器”。

- 上一篇:大型金屬拋光機(jī)的創(chuàng)新突破:磁力拋光

- 下一篇:暫無(wú)

-

2022-12-01種植體表面處理新型技術(shù)是什么?

-

2022-10-14不銹鋼沖壓件去毛刺

蘇公網(wǎng)安備32050602013511號(hào)

蘇公網(wǎng)安備32050602013511號(hào)